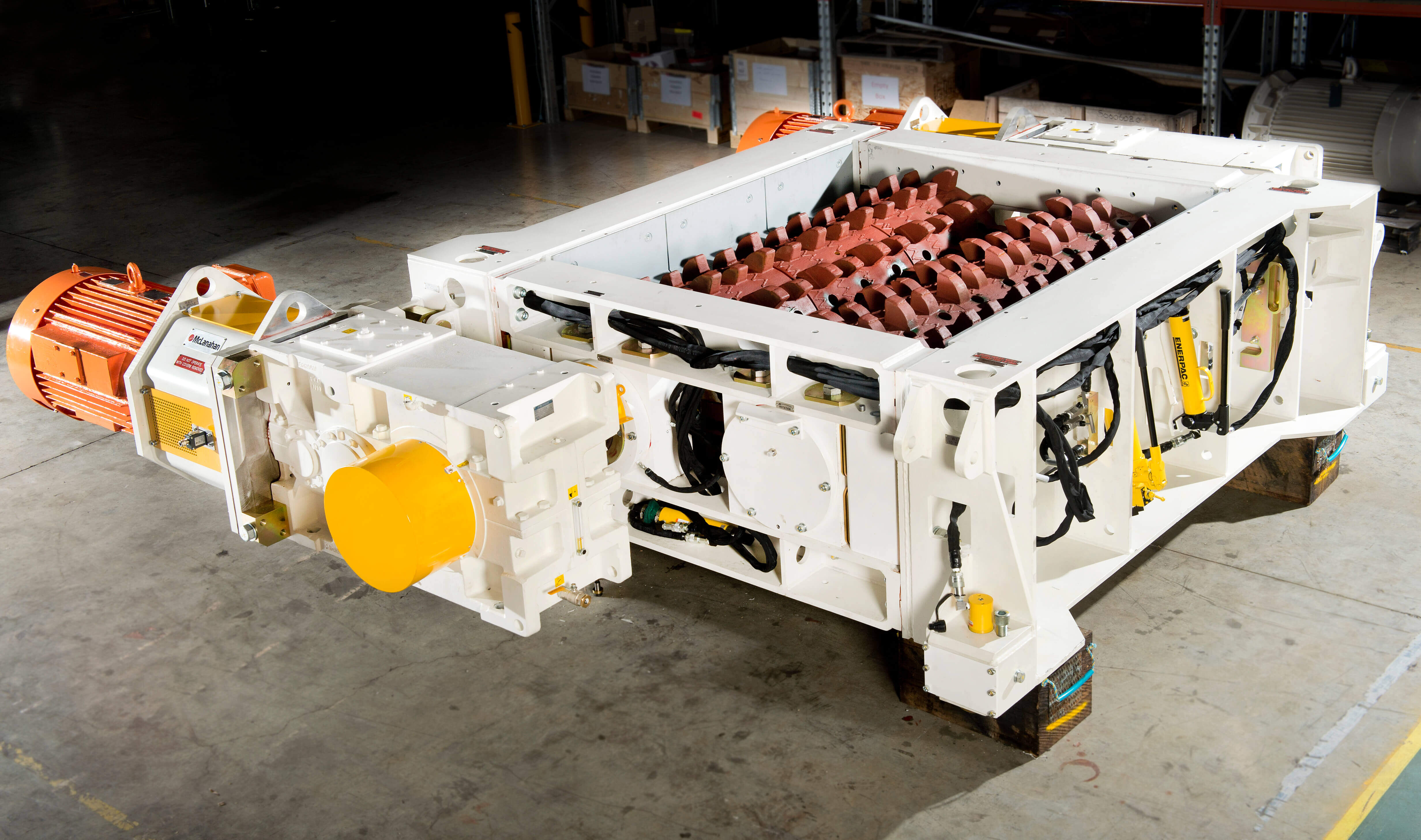

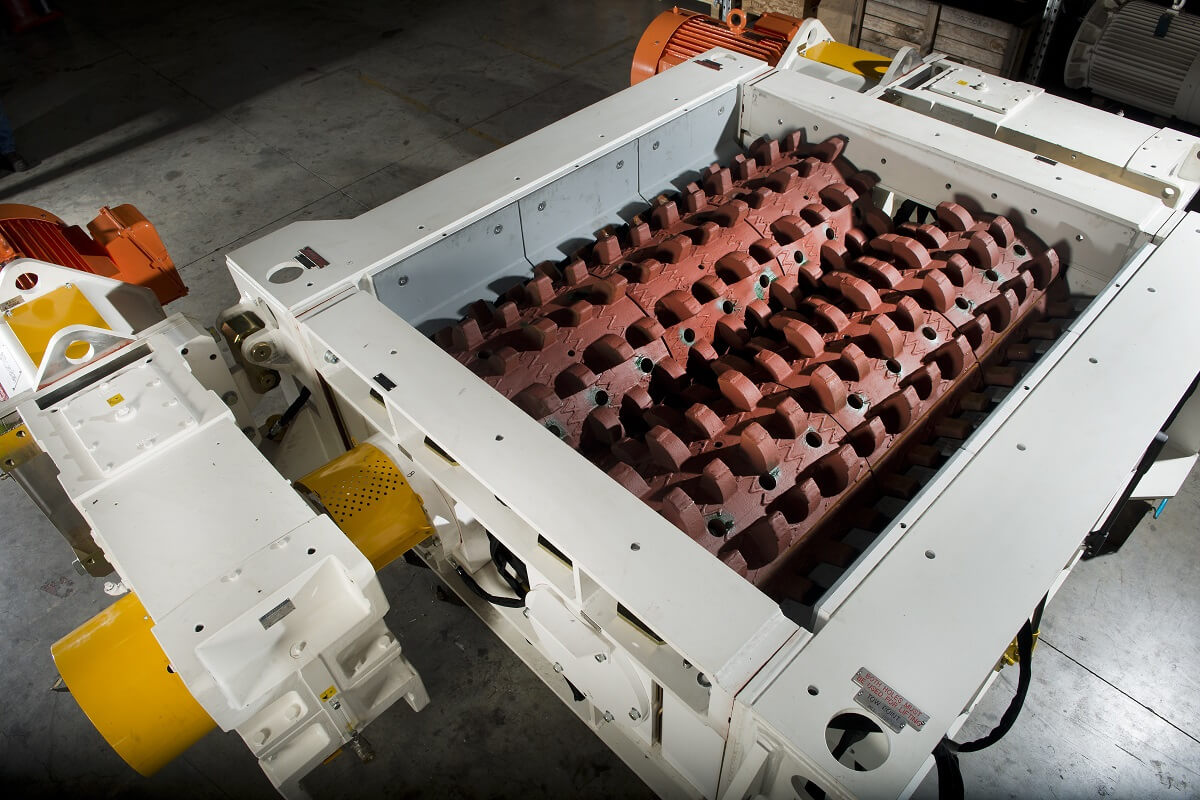

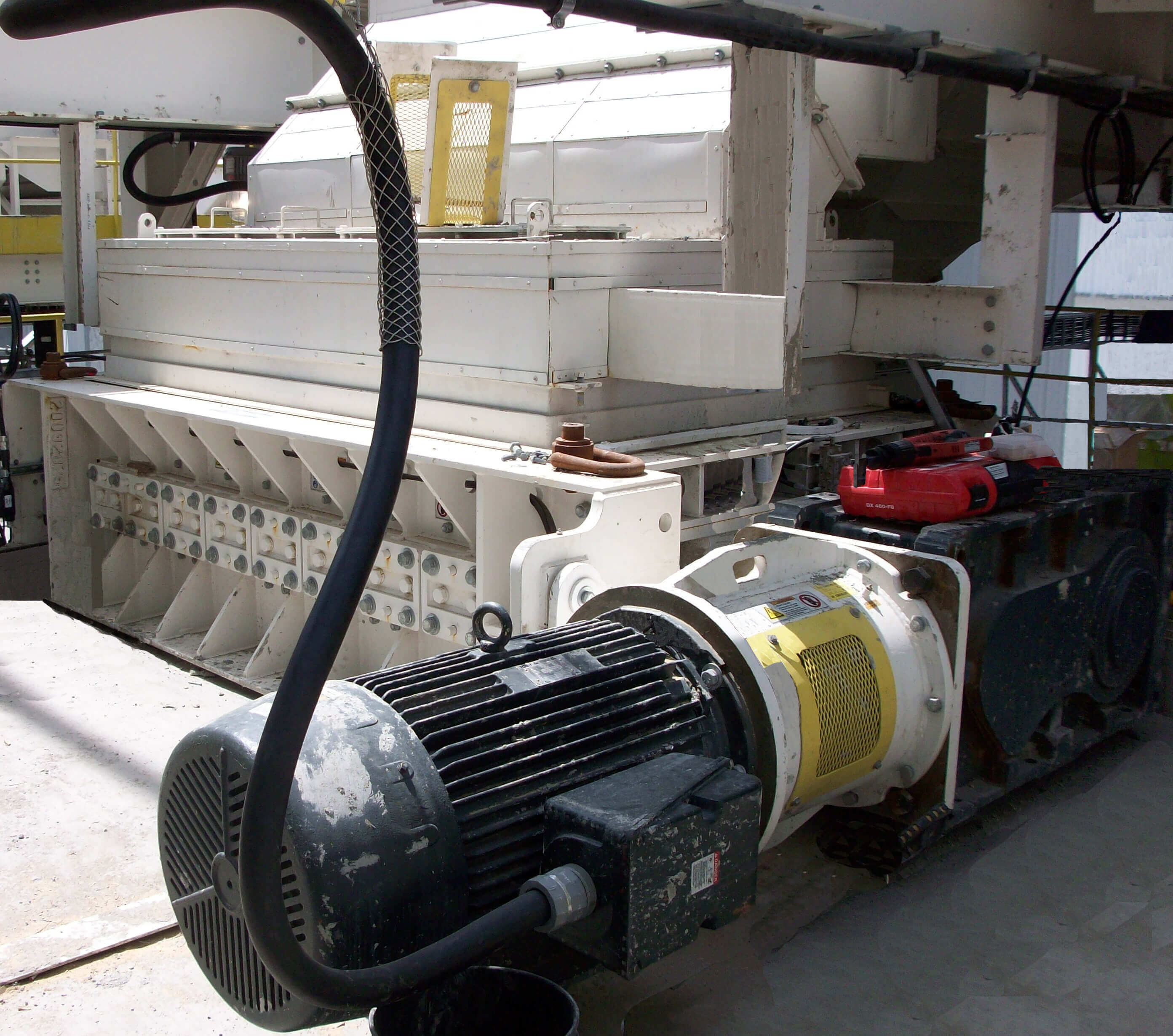

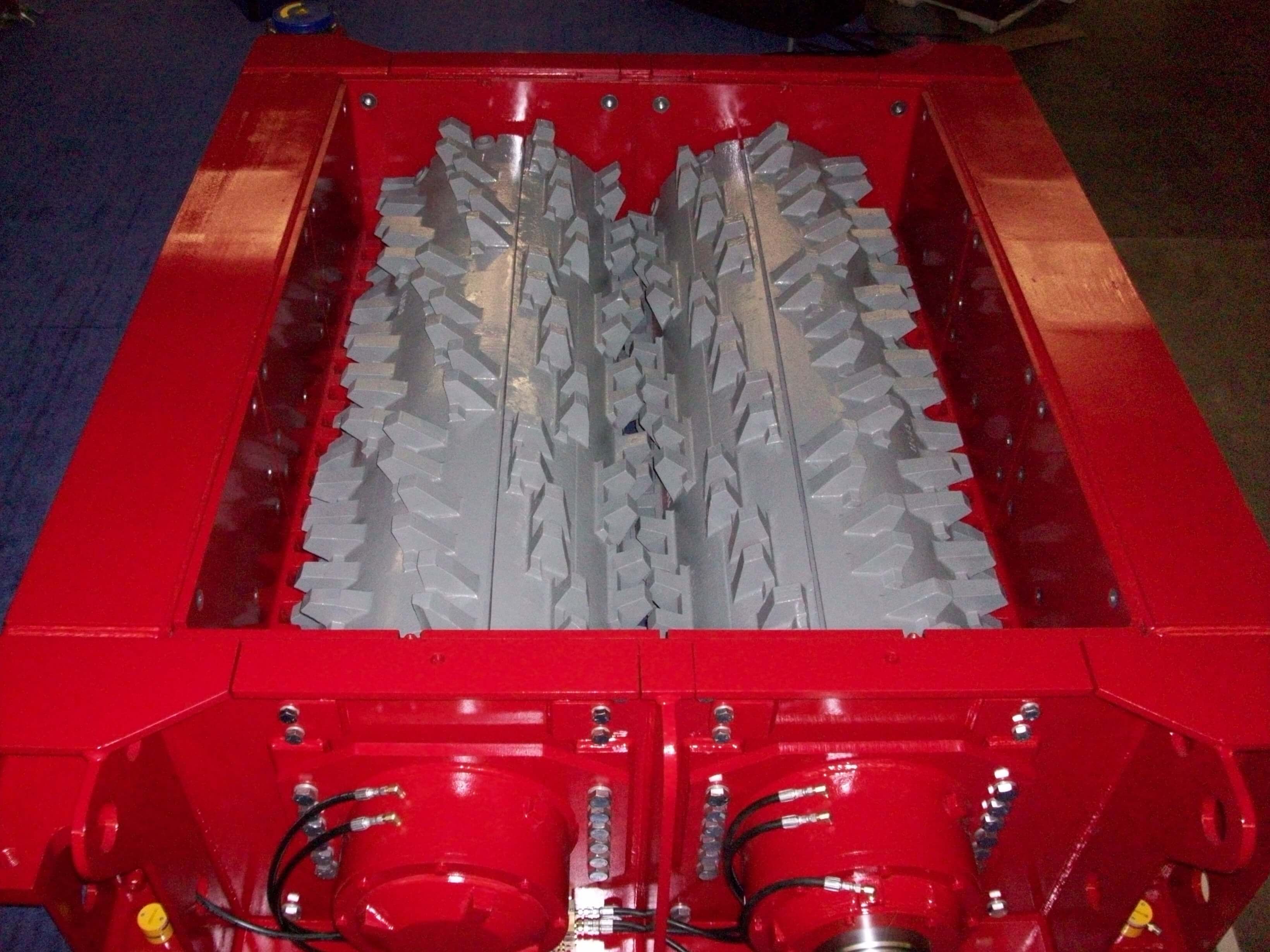

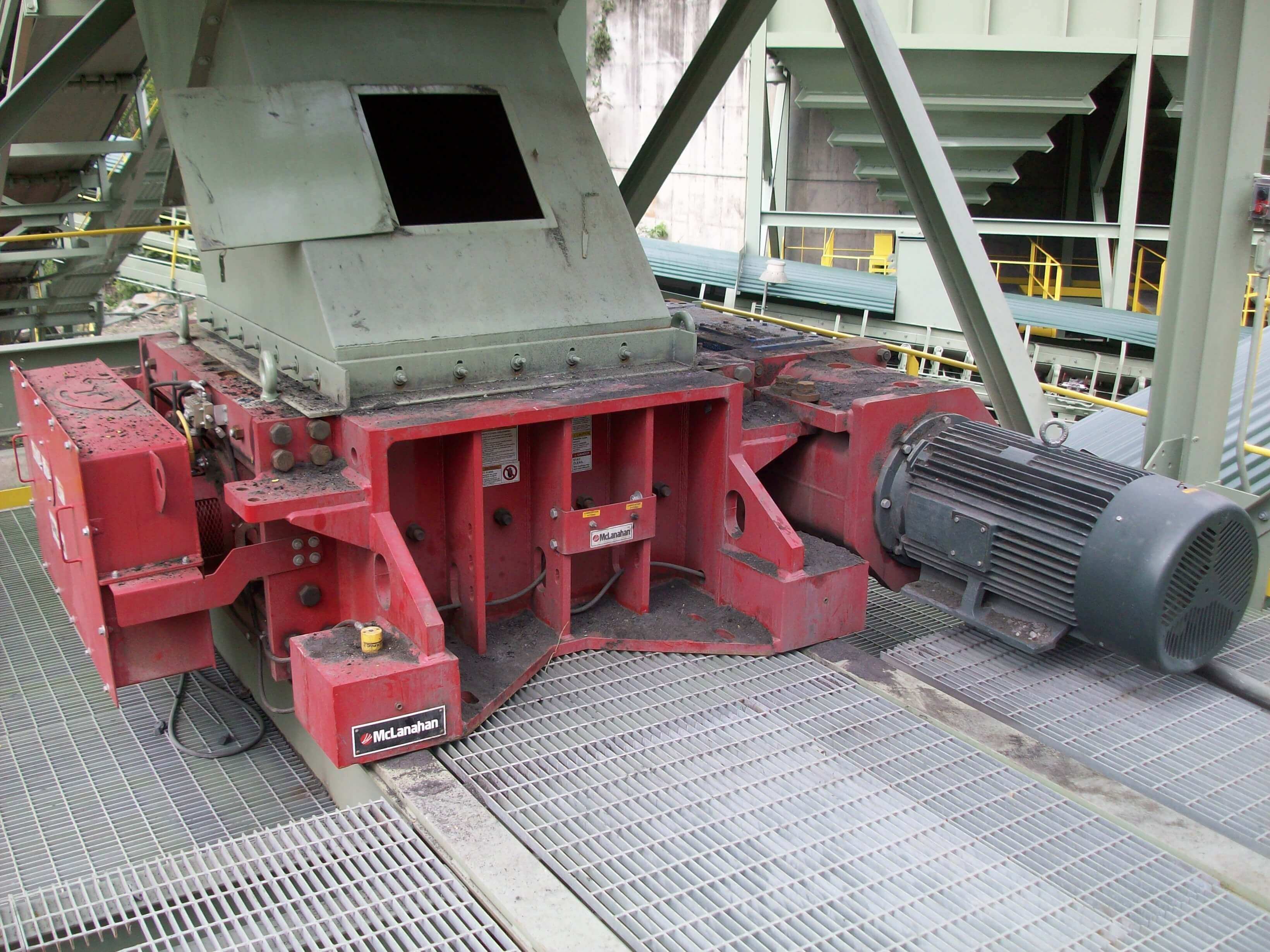

Chancadores de rodillos de accionamiento directo

Los chancadores de rodillos de accionamiento directo, específicamente los de McLanahan, proporcionan reducción primaria, secundaria y terciaria de materiales quebradizos y de bajo contenido de sílice como el carbón, la sal, el yeso, el fosfato, la piedra caliza, la bauxita, el coque de petróleo, el lignito, la trona, los ánodos de carbono, las arenas petrolíferas, la arcilla, el esquisto y otros.

Aplicaciones