Introducción

El carbón se clasifica en cuatro categorías según el contenido de carbono: antracita (carbón duro), que tiene el mayor contenido de carbono; carbón bituminoso (carbón blando); carbón subbituminoso, y lignito (carbón marrón), que tiene el menor contenido de carbono.

Cada tipo de carbón tiene distintos grados de friabilidad, lo que significa cuán duro o quebradizo es, y cómo se desmenuza. Esto se mide con el índice de molturabilidad de Hardgrove (HGI).

Una vez que se extrae el carbón de la tierra, puede trasladarse como carbón bruto a las plantas de lavado o puede reducirse hasta alcanzar el tamaño de partícula adecuado en la mina y transportarse para su uso previsto.

Los dos principales usos del carbón son la generación de energía y la producción de acero. A fin de obtener los mayores beneficios térmicos y financieros cuando se lo envía de manera directa, a menudo, el carbón se chanca hasta alcanzar un tamaño de 2" x 0 para maximizar la capacidad de transporte de camiones y trenes. A continuación, se traslada a las plantas de energía y acerías con una pérdida mínima de volumen.

Idealmente, el comprador y el vendedor quieren que el carbón contenga la menor cantidad posible de residuos, o materiales finos (malla -30), a fin de optimizar el valor del producto.

Durante la fase de chancado, existen varias medidas que pueden tomarse para minimizar la generación de materiales finos y aumentar el rendimiento del producto.

Velocidades de rodillo más bajas

Siempre que se manipula el carbón, ya sea manualmente o con equipos, tiende a degradarse. Las partículas diminutas que forman el polvo de carbón son el resultado de la degradación del carbón. Por lo tanto, es razonable pensar que cuanto más suave sea la manipulación del carbón, menor será la degradación.

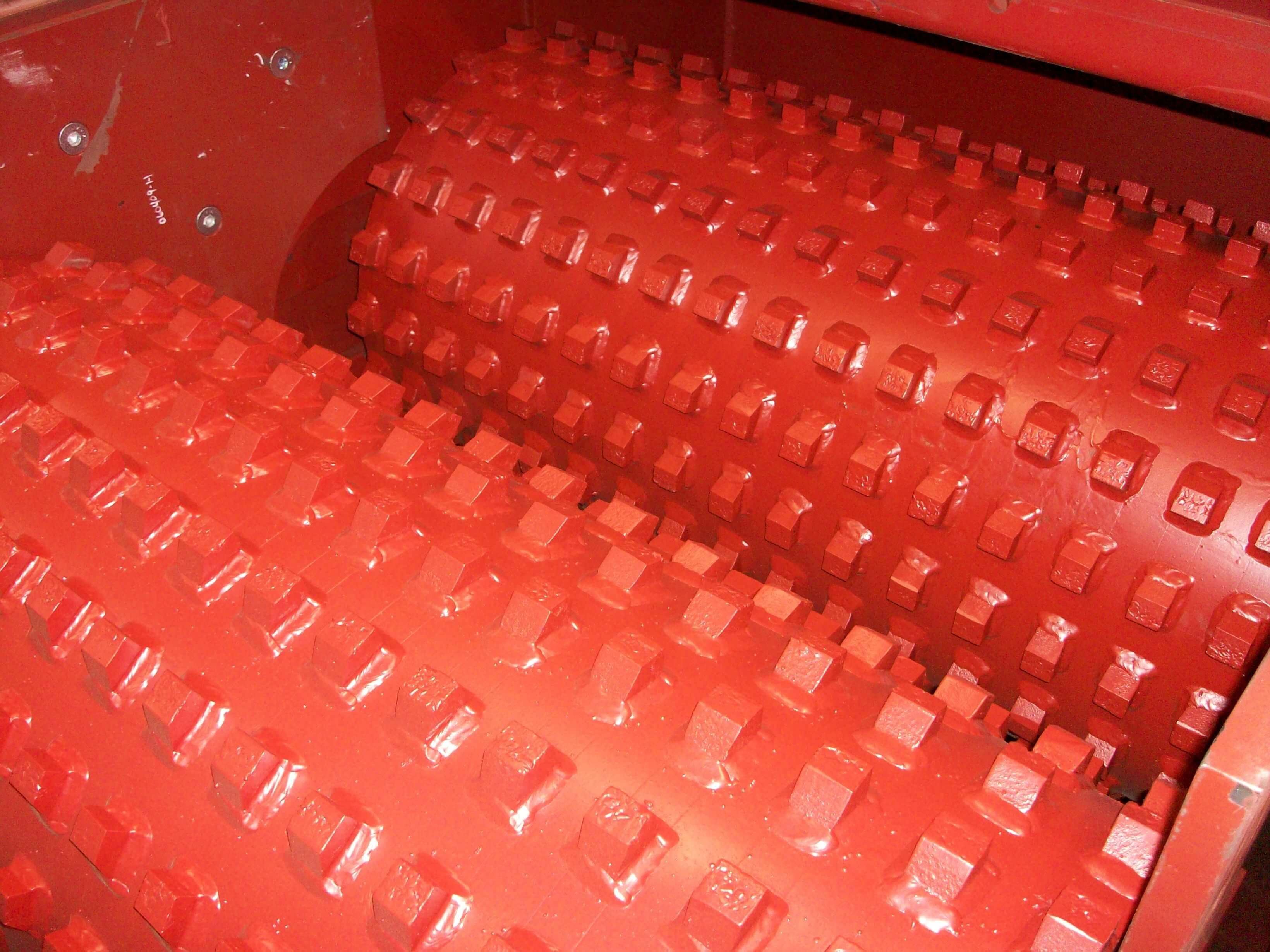

Aunque el material se degrada a propósito como parte de un proceso necesario durante el chancado de carbón, es posible prever que se generará una menor cantidad de materiales finos con movimientos más lentos o velocidades de rotación más bajas del dispositivo de chancado.

Muchos chancadores incluyen la capacidad de funcionar a mayor velocidad que la óptima para acelerar la producción. Si la capacidad de producción es más importante para usted que el control de los materiales finos, una mayor velocidad puede ser la opción indicada.

Varias etapas de chancado con menores índices de reducción

Cuando los índices de reducción del carbón pueden bajarse a 4:1, 3:1 o 2:1 (en los chancadores de rodillo, por ejemplo), el material de alimentación puede pasar con mayor facilidad a través de la zona de chancado con un flujo continuo y libre de obstáculos. Esto significa que el material entra en contacto con los elementos de chancado solo por un momento y no se encuentra con los dientes de chancado en más de una rotación.

Si el índice de reducción es superior a 4:1, existe mayor contacto con los dientes y los terrones más grandes tardan más en pasar. Esto tritura el carbón y genera un mayor porcentaje de materiales finos.

El chancado de carbón con índices menores puede requerir una etapa adicional de chancado para lograr el producto final. Aunque agregar una tercera etapa de chancado puede aumentar el gasto de capital al principio, el mayor rendimiento y el menor desgaste de los chancadores durante un período prolongado pueden reportar beneficios más adelante.

Zarandeo entre las etapas de chancado

Tal como se indicó anteriormente, cuanto menor y más suave sea la manipulación del carbón, menor será la generación de materiales finos. Una idea popular con respecto a esta premisa es la siguiente: “Si el carbón ya tiene el tamaño adecuado, ¿para qué someterlo a más chancado?”. Al utilizar zarandas vibratorias para separar el carbón de determinado tamaño y desviarlo de una etapa de chancado posterior, no se somete el material a mayor degradación.

Es posible especificar el uso de zarandas del tamaño adecuado para efectuar las separaciones deseadas después de cada etapa de chancado. El uso de zarandas también puede disminuir la capacidad requerida de uno o más chancadores, lo que permite utilizar chancadores más pequeños y económicos en una o más etapas del circuito.

Se comprobó que todos los métodos de operación anteriores reducen o minimizan la generación de materiales finos en los circuitos de chancado de carbón. Los aspectos a tener en cuenta para su implementación son los siguientes:

- El tipo de carbón con respecto a la friabilidad (HGI)

- La evaluación de la importancia de la capacidad de producción frente al porcentaje de materiales finos del producto

- El presupuesto de capital del propietario de la planta

- Las expectativas y los beneficios económicos a largo plazo

Si necesita ayuda para determinar cuál es el mejor método para reducir los materiales finos en su planta, no dude en comunicarse con nosotros.